Reparaturset für Kunststoffe

mit einem Schweißkolben für die Instandsetzung gebrochener und gerissener Teile

Vorteile von unserem Reparatursystem

Reparieren Sie gebrochene und gerissene Kunststoffteile.

Füllen Sie Löcher und verstärken Sie mechanisch stark beanspruchte Stellen mit einer Metallmatte.

Geeignet für dünne Kunststoffe und schwer erreichbare Stellen.

Ein Reparaturset für thermoplastische Kunststoffe.

Mit nur wenig Übung gelingen Ihnen überzeugend gute Resultate.

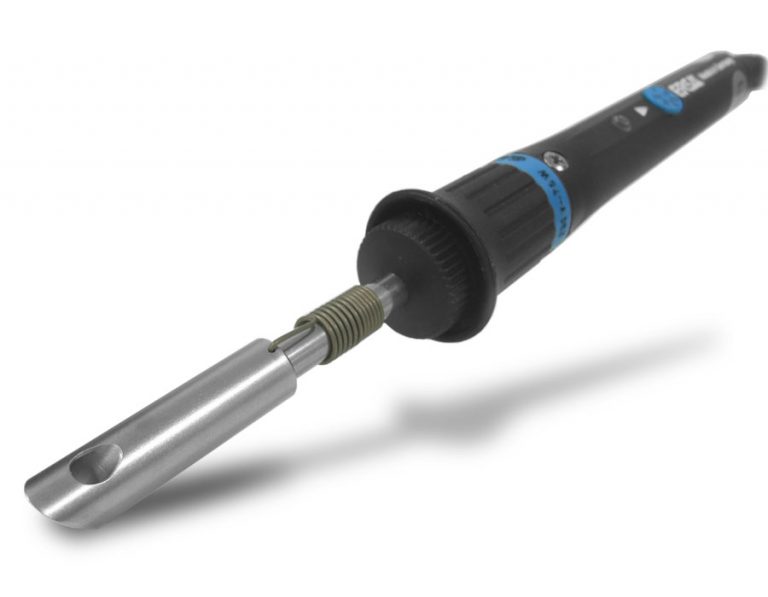

- Professionelles Kunststoffschweißgerät

- Fachgerechte Instandsetzung nach DVS 1110-3

- für thermoplastische Kunststoffe

- Hohe Qualität der Schweißnaht

- Reparaturen und Instandsetzung

- Stoßfänger

- Anbauteile

- Motorradverkleidung

- Haushaltsgegenstände

- Löcher und Lunker füllen

- dünne Kunststoffe schweißen

- geringer Wärmeeintrag in umgebendes Material

- leicht und klein

- einfache Handhabung

- schnell zu erlernen

- Einhandbedienung

- beheizte Metallspitze

Reparieren Sie einfach und zuverlässig defekte Kunststoffteile, Risse, Brüche und Löcher.

Schnell erlernt und schnell zum Erfolg.

Anwendung

Mit der heißen Schweißspitze des Schweißkolbens schmelzen Sie in den Kunststoff und verbinden so beide Teile dauerhaft miteinander.

Mit einer Hand führen Sie den Schweißkolben. Mit der freien Hand fixieren Sie die Fügeteile.

Die Teile verschweißen Sie zuerst mit sich selbst ohne Zusatz. Das hält bereits. Danach können Sie die Oberfläche mit Reparatur-Sticks aus dem gleichen Material auffüllen.

Zur Verstärkung können Sie eine Metallmatte in den Kunststoff einschmelzen.

Überzeugend einfach in der Handhabung.

Halten Sie die gerissenen oder gebrochenen Kunststoffteile passgenau aneinander.

Heften Sie den Kunststoff nun an, indem Sie mit der heißen Spitze in den Kunststoff schmelzen. Warten Sie kurz bis der Kunststoff erkaltet und wieder fest wird.

Die Position der Teile ist nun fixiert. Wiederholen Sie diesen Heftvorgang in einem Abstand von ca. 1,5 mm über die gesamte Länge.

Zuerst wird die Rückseite, dann die Vorderseite geschweißt. Können Sie nur von einer Seite schweißen, empfehlen wir Ihnen eine Bewehrungsmatte aus Metall einzuarbeiten um den Kunststoff zu verstärken.

Mit den Reparatur-Sticks aus dem gleichen Material füllen Sie anschließend Vertiefungen in der Oberfläche und tragen neues Material zur Verstärkung auf. Erhitzen Sie beide Materialien bis zur Dickflüssigkeit.

Die Spitzen haben eine Zuführungsöffnung für die Reparatur-Sticks und eine Fläche zum Glätten.

Gelingt die Reparatur nicht auf Anhieb, kann die Stelle problemlos nachgearbeitet werden.

Wie bereite ich den Reparaturbereich vor?

Reinigen Sie das Kunststoffteil. Handelt es sich um ein lackiertes Teil, entfernen Sie den Lack im Reparaturbereich.

Welchen Kunststoffdraht benötige ich?

Auf den meisten Kunststoffteilen finden Sie eine Kennzeichnung aus Buchstaben. Diese gibt Ihnen Auskunft darüber, für welchen Kunststoffdraht Sie sich für diese Reparatur entscheiden.

Es wird immer mit dem artgleichen Material geschweißt.

Sie können aber auch eine Testschweißung machen, wenn Sie keine Kennzeichnung finden oder Sie das Teil nicht demontieren möchten.

Halten Sie einfach die heiße Spitze auf das Kunststoffteil, einen Reparatur-Stick auf die Spitze und ziehen dann die Spitze langsam weg, wenn beide Kunststoffe geschmolzen sind.

Halten Sie den Reparatur-Stick in Position bis der Kunststoff wieder hart ist.

Ziehen Sie am Draht. Wenn dieser jetzt hält, haben Sie den richtigen Kunststoff bestimmt.

Was mache ich nach dem Reparaturschweißen?

Reinigen Sie die Schweißspitze von Kunststoffrückständen und lassen den Schweißkolben abkühlen.

Die Reparaturstelle kann nach ausreichender Abkühlzeit nachgearbeitet werden.

Glätten Sie überstehenden Kunststoff mit Schleifpapier, einer scharfen Klinge oder der Schweißnahtfräse.

Jetzt können Sie das Teil wieder verwenden, montieren oder lackieren.

Wann benötige ich eine Metallmatte?

Die Matte dient zur Bewehrung des Materials und verstärkt dessen mechanische Stabilität in dem Bereich, wo Sie die Matte in den Kunststoff eingeschmolzen haben.

Die Bewehrungsmatte verwenden Sie auch um Halterungen zu verstärken, um Löcher zu füllen und modellieren fehlende Stellen nach.

Schneiden Sie die Matte zu. Bemessen Sie die Größe so, dass ein Zentimeter der Matte zu jeder Seite übersteht.

Mit der heißen Spitze schmelzen Sie jetzt die Matte in den Kunststoff ein. Beginnen Sie in der Mitte der Schadstelle und arbeiten sich dann zu den Seiten und danach zum Anfang oder zum Ende der Reparaturstelle.

Wenn Sie die Bewehrungsmatte vollständig eingeschmolzen haben, können Sie die Fläche noch glätten.

Reparatur einer Motorradverkleidung mit unserem mobilen Reparaturset G-80.

Worin unterscheiden sich der T-80 und der G-80 Schweißkolben?

Der T-80 Schweißkolben hat eine elektrische und sehr präzise Temperaturregelung.

Der hochwertige Schweißkolben T-80 wird in der professionellen Werkstatt verwendet.

Auch bei einer Unterbrechung der Arbeit wird die Temperatur der Spitze konstant beibehalten.

Durch die genaue Einstellung der Temperatur können Sie noch präziser arbeiten als mit dem G-80 Schweißkolben.

Der G-80 ist gasbetrieben.

Den Schweißkolben G-80 verwenden Sie unterwegs oder wenn keine Stromquelle in der Nähe ist.

Eine Füllung des Gastanks mit günstigem Feuerzeuggas reicht für ungefähr 45 Minuten Arbeitszeit. Die Fördermenge können Sie am Kolben einstellen (zum Schweißen die kleinste Stufe).

Der G-80 Schweißkolben hat eine komfortable Piezozündung.

Bei einer Arbeitspause stoppen Sie Gaszufuhr.

Sie erhalten Ihren Schweißkolben als Set in einem stabilen Transportkoffer mit Reparatur-Sticks und Zubehör.

Lieferumfang

- Reparaturset inkl.:

- Transport und Lagerkoffer

- Schweißkolben

- Schweißspitze

- Anleitung

- Nachdrückkolben

- Messingbürste

- Bewehrungsmatten (3 Stück á 6 x 10 cm)

- Reparatur-Sticks aus verschiedenen Kunststoffen

Schweißdraht und Alternativen für ein Reparatur-Set

Kunststoffschweißdraht

Heissluftgebläse

Injectiweld